1.1項目由來

紹興市上虞區某家具廠是一家木質家具加工企業。該公司在生產過程中,將有一定量的有機廢氣產生,給周圍環境帶來一定影響。根據《中華人民共和國環境保護法》的有關規定,受紹興市上虞區慧匠坊家具廠的委托,本公司承擔本項目廢氣治理設計方案的編制任務。我公司在對紹興市上虞區某家具廠現有資料分析和調查的基礎上,編制了本設計方案,供專家和***審查決策之用。

1.2設計依據

(1) 《中華人民共和國環境保護法》及其它相關環境保護法律、法規和規章;

(2) 《建設項目環境保護管理條例》,中華人民共和國國務院令第253號文,1998年11月29日;

(3) 《關于環境保護若干問題的決定》,國務院國發(1996)31號文;

(4) 浙江省環保局《建設項目環境保護管理條例》實施意見;

(5) GB16297-1996《大氣污染物綜合排放標準》;

(6)關于印發《浙江省揮發性有機物污染整治方案》的通知,浙環發(2013)54號文,2013年11月4日;

(8) 業主提供的有關資料和介紹;

(9) 有關設計規范與要求。

1.3編制原則

本方案遵循的基本指導思想如下:

(1) 根據該公司的產品結構及生產特征,結合已有的工程實例,盡可能采用簡單、成熟、可靠的處理工藝,達到功能可靠、經濟合理、管理方便;

(2) 污染調查結合企業介紹與實際勘察,盡可能真實反應企業污染狀況,為工藝選擇提供充分依據;

(3) 處理工藝有針對性。應根據企業的具體情況及發展規劃,有針對性地提出綜合整治技術路線,分析醋酸乙酯、醋酸丁酯、環己酮等污染因子達標排放的可行性,減輕對大氣環境的影響;

(4) 清潔生產與末端治理相結合,以提高處理效果,降低運行成本,減輕企業負擔;

(5) 主要機電設備選用優質、低能耗的國產設備,設置必要的自控裝置,盡***大可能地減少維修費用。

1.4設計范圍

(1) 調查企業的產品數量、生產工藝、環保設施、儲運及公用工程等情況,掌握企業廢氣排放數量、排放方式、排放規律、排放部位;

(2) 編制廢氣治理工程設計方案,提供投資、運行費用等技術經濟指標。

1.5排放標準

根據企業所處位置和當地環保管理部門的要求,廢氣排放執行《大氣污染物綜合排放標準》(GB16297-1996)中“新污染源大氣污染物排放限值”二級標準。主要排放指標見表1-1。

表1-1 大氣污染物排放限值一覽表

| 污染物 | ***高允許排放濃度(mg/m3) | ***高允許排放速率(kg/h) | 無組織排放監控濃限值 | 依據 | ||

| 排氣筒高度(m) | 排放量 | 監控點 | 濃度(mg/m3) | |||

| 非甲烷總烴 | 120 | 15 | 10 | 周界外濃度***高點 | 4.0 | 大氣污染物 綜合排放標準 |

| 20 | 17 | |||||

| 二甲苯 | 70 | 15 | 1.0 | 周界外濃度***高點 | 1.2 | |

| 20 | 1.7 | |||||

| 顆粒物 | 120 | 15 | 3.5 | 周界外濃度***高點 | 1.0 | |

| 20 | 5.9 | |||||

2廢氣污染源強分析

2.1 產品方案

本項目產品方案見表2-1。

表2-1 產品方案一覽表

| 序號 | 產品名稱 | 規格 | 單位 | 年產量 |

| 1 | 辦公桌 | 160×70cm、180×80cm | 件 | 1500 |

| 2 | 書柜 | 200×95×35cm | 件 | 1000 |

| 3 | 博古架 | 200×95×30cm | 件 | 3000 |

| 4 | 餐桌 | 150×80×80cm | 件 | 2000 |

| 5 | 餐椅 | 95×45×46cm | 件 | 1000 |

| 6 | 圓桌 | 180×180×80cm | 件 | 1500 |

| 合 計 | 件 | 10000 | ||

注:按規劃其中一半需要噴漆(5000件),其余無需噴漆處理,可直接白坯出售。

2.2 VOCs廢氣源強分析

2.2.1 油漆用量及主要成分

本項目PU油漆、稀釋劑和固化劑用量及主要成分詳見表2-2。

表2-2 噴涂油漆的用量及主要成分一覽表

| 名稱 | 主要成份 | 備注 |

| PU油漆 5t/a | 醇酸樹脂 69% 丙二醇甲醚醋酸酯 11% 乙酸丁酯 12% 甲苯 3% 二甲苯 5% | PU油漆:稀釋劑:固化劑按5:1:2配比后,用于木質家具的底漆和面漆 |

| 稀釋劑 2t/a | 二甲苯 10% 乙酸乙酯 40% 乙酸丁酯 50% | |

| 固化劑 1t/a | TDI樹脂 90% 乙酸丁酯 10% |

2.2.2 VOCs源強計算

本項目生產油性漆型家具,需整體噴油性漆,分別為底漆2層和面漆1層,共計3層,均是噴油性油漆,相關噴漆參數見表2-3。

表2-3 噴漆參數一覽表

注:*本項目需噴漆木質家具平均噴涂面積約6m2;根據企業提供的資料,

**根據企業提供的資料,本項目上漆率約為75%。

本項目木制家具底漆和面漆需噴PU油漆,PU油漆:稀釋劑:固化劑按5:1:2配比進行調配后。根據單位提供的資料,PU油漆、稀釋劑和固化劑的用量核算,見表2-4。

表2-4 PU油漆、稀釋劑、固化劑的用量核算表

綜合涂 料用量匹配性分析,本項目達產情況下涂料理論消耗量為:PU油漆4.576t/a、稀釋劑0.915t/a、固化劑1.828t/a;企業提供涂料消耗量為:PU油漆5t/a、稀釋劑1t/a、固化劑2t/a。以此為基礎進行計算,配漆、噴漆和晾干過程中產生的有機廢氣總量,統計如下,見表2-5:

表2-5 配漆、噴漆和晾干產生的有機廢氣一覽表

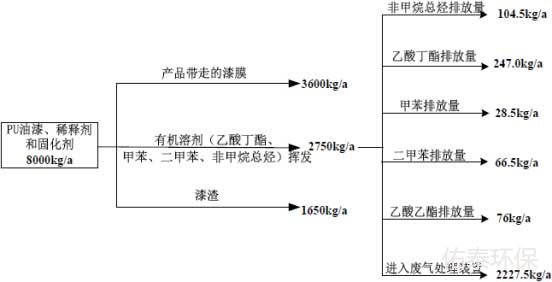

達產情況下PU油漆年用量為5t、稀釋劑年用量為1t、固化劑年用量為2t,按含量計算易揮發物質非甲烷總烴0.550t/a、乙酸丁酯1.30t/a、甲苯0.150t/a、二甲苯0.350t/a、乙酸乙酯0.40t/a,其他為樹脂等固化劑。根據噴油漆涂料用量核算表(表2-4),噴漆進入產品的量為3.600t/a。PU油漆、稀釋劑和固化劑物料平衡情況見圖2-1。

圖2-1 PU油漆、稀釋劑和固化劑物料平衡圖

2.2.3 VOCs廢氣風量及濃度

生產車間的噴漆區包括底漆房、面漆房及晾干房,位于車間1樓。其中,密閉的底漆房尺寸為5m×4.5m×5.8m,設置2把噴槍,1備1用,噴槍流量約25ml/min;密閉的面漆房的尺寸為5m×4.5m×5.8m,設置2把噴槍,1備1用,噴槍流量約25ml/min;晾干房的尺寸為9m×5m×5.8m。

廢氣VOCs排放速率按照噴槍流量折算,根據上述介紹,共有2把噴槍(底漆、面漆各1把),每把噴槍噴漆流量約為25ml/min,油漆密度1.5t/m3,故油漆噴涂***大速率可達25*60*1.5*2/1000=4.5kg/h,結合表2-5數據,廢氣總VOCs的***大排放速率為4.5*(2.75/8)≈1.547kg/h。

根據企業提供資料,底漆房和面漆房各有1個噴臺、共2個噴臺,每個噴臺截面積為3.0m*1.3m,截面風速按照0.4m/s計算,則單個噴漆室的收集風量為3.0×1.3×0.4×3600=5616m3/h,折算其換氣次數為5616÷(5×4.5×5.8)≈43次,滿足GBZ1-2002《工業企業設計衛生標準》中“在生產中可能突然逸出大量有害物質或易造成急性中毒或易燃易爆的化學物質的作業場所,其通風換氣次數不小于12次/h”的相關要求;而晾干房換氣次數按14次/h計算,則其廢氣收集量為9×5×5.8×14=3654m3/h。綜上所述,底漆房、面漆房、晾干房的總廢氣收集量為5616×2+3654=14886m3/h,設計取值為15000m3/h。

因此,底漆房、面漆房、晾干房廢氣收集后,其廢氣中VOCs濃度的計算值為103.15mg/m3,考慮到瞬間濃度值的偏差及其他噴漆廢氣的VOCs濃度數據,設計取值300mg/m3,作為本項目進氣濃度的設計依據。

三、噴漆廢氣處理方法

根據風量統計內容,結合上述廢氣處理工藝分析比選,同時考慮到分質分類處理的原則。噴漆廢氣經過水簾除霧后和晾干有機廢氣一同進入“旋流板塔噴淋吸收+濕法等離子體裝置+光催化凈化器+填料噴淋塔”工藝處理后經15米排氣筒達標排放。漆廢氣經過水簾和晾干廢氣合并后進入旋流板塔(可防止漆霧堵塞),在旋流板塔內加入油漆去除劑,去除99%以上的漆霧,防止大顆粒液滴、殘余漆渣等顆粒物進入后續處理設備,減少對后續等離子體裝置及光催化凈化器等工藝設備的污染,提高設備使用壽命;然后,依次引入濕法等離子體裝置、光催化凈化器內,氧化分解廢氣中的VOCs污染成分,***終部分污染物質被活性氧分解成二氧化碳、水和其他小分子化合物;***后,再在光催化凈化器后加填料噴淋塔進一步吸收廢氣中的有害物質(含有部分未來得及徹底反應的碎片粒子和活性氧等成份,一般為小分子羧酸類物質),凈化后的氣體經排氣筒達標排放。有機廢氣總收集效率90%,總處理效率約90%(設計進氣濃度為300mg/m3、處理后尾氣排放濃度約為30mg/m3,滿足達標排放的要求);其中,旋流板塔的去除率25%+濕法等離子體裝置去除率60%+光催化凈化器去除率37.5%+水噴淋吸收塔去除率47.5% 。該套工業化裝置目前在國內外都得到了相當多的應用,去除效率較穩定,可實現有機廢氣有效凈化、穩定達標排放的目標。

本項目采用的濕法等離子體凈化技術,是在低溫等離子分解法的基礎上研發出的新一代等離子體凈化技術。其顯著特征是有機結合了水噴淋吸收和低溫等離子體技術的處理效率,一方面規避廢氣濕度大對原低溫等離子體技術溫度運行的影響;另一方面水介質的存在,加強了正負電極間的電暈放電,有利于大氣等離子體的產生,并且,等離子體可同時在氣、液兩相介質內凈化有機污染物。從而,顯著提高有機廢氣的處理效率并優化了原低溫等離子分解法。

光催化凈化設備主體采用304不銹鋼板單邊磨砂,配80支UV光解發生器、每支紫外燈配相應鎮流器,10組UV光解發生器抽屜模塊,單根燈管的工作功率為150W,設備功率合計12kW;采用10組二氧化鈦光觸媒催化劑,其安裝方式同樣為抽屜式結構;電控系統采用6組電控箱、橫插式單開門結構,并配套運行/故障指示燈;設備進風口裝設干式初效過濾網。

紫外燈管:采用亞光或瑞郎***810mm紫外燈管,使用壽命6000-8000h。

技術特征:

1)反應速度快,在毫秒級的時間內,瞬間對有機廢氣分子進行氧化還原反應,將廢氣中的大部分污染物降解成CO2、H2O及其他小分子化合物。

2)一次性凈化效率較高,并可同時凈化多種污染物(包括氣、液兩相介質內),尤其對有機廢氣的凈化效果尤為明顯。

3)采用開關、電源、電路三重自動保護,確保等離子設備配套的高壓脈沖直流電源能夠安全、穩定運行。

4)處理工藝中的旋流板塔、濕法等離子體裝置、光催化氧化凈化裝置等多級處理設備,前端處理裝置均在水噴淋環境中運行,規避了廢氣可燃性成分起火燃燒的風險,進一步確保了系統安全性。

5)操作維護方便,正負電極模塊化設計,可單獨取出檢修和清理。

6)運行成本低,運行功率小,耗電量低,且不需其他附帶費用。